在标识系统中,腐蚀标牌以其耐候性强、质感独特的优势,广泛应用于工业铭牌、商业标识、电子产品标签等场景。随着工艺技术的迭代,腐蚀标牌的制作方法也呈现多样化趋势。以下从技术原理、工艺特点及适用场景出发,详解当前主流的腐蚀标牌技术,为行业应用提供参考。

一、化学腐蚀技术:传统工艺的规模化应用化学腐蚀是最常见的标牌制作技术,其原理是通过强酸、强碱等腐蚀液与金属表面发生化学反应,刻蚀出预设图案。具体操作中,需先在金属板材(如不锈钢、铜、铝)表面涂布抗蚀油墨,通过菲林曝光或丝印形成保护图案,再将板材浸入腐蚀液中,未被保护的区域会被逐步腐蚀,最终形成凹凸有致的标识。

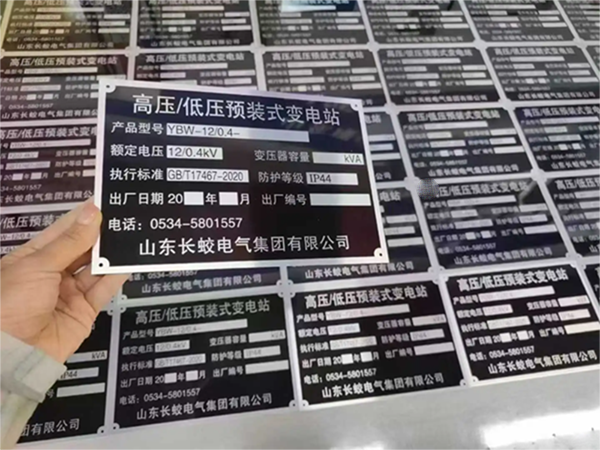

技术特点:成本低廉、工艺成熟,适合批量生产,尤其适用于字体粗犷、图案简单的工业铭牌(如设备标识、阀门标牌)。但化学腐蚀存在环保隐患,腐蚀液需专业处理,且精细度受限,线条精度通常在0.3mm以上。

应用场景:工厂设备标牌、户外导向牌、金属牌匾等对精度要求不高的场景。

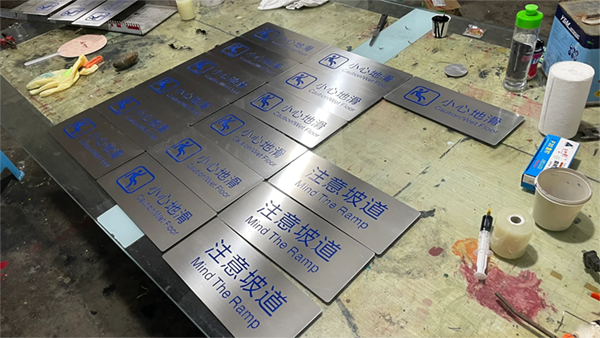

二、电化学腐蚀技术:高精度与环保性的平衡电化学腐蚀(又称电解腐蚀)是利用电解原理进行刻蚀的技术。该工艺以金属板材为阳极,浸入电解液中,通过电流作用加速阳极金属溶解,从而形成图案。与化学腐蚀相比,电化学腐蚀可通过调节电流密度精准控制腐蚀深度,线条精度可达0.1mm,且腐蚀液可循环使用,环保性更强。

技术特点:精度高、表面光洁度好,适合制作细密文字、复杂logo或防伪标识。但设备投入成本较高,且对板材平整度要求严格,多用于不锈钢、铜等导电金属的高端标牌制作。

应用场景:奢侈品铭牌、电子设备logo、精密仪器标识等。

三、激光腐蚀技术:数字化时代的高效之选激光腐蚀借助高能量激光束直接灼烧金属表面,通过瞬间高温使材料气化或变色,形成永久性标识。该技术无需传统制版流程,可通过CAD、AI等软件直接控制激光路径,实现“即输即刻”。激光腐蚀的刻蚀深度通常在0.05-0.2mm,表面无化学残留,且可在非金属材料(如塑料、陶瓷)上使用。

技术特点:效率高(单张标牌制作时间可缩短至分钟级)、无污染、支持个性化定制,尤其适合小批量、多品种的订单。但激光设备成本较高,且深色金属(如纯黑不锈钢)的腐蚀效果可能受限于材料反光性。

应用场景:电子产品序列号标签、汽车零部件标识、个性化礼品铭牌等。

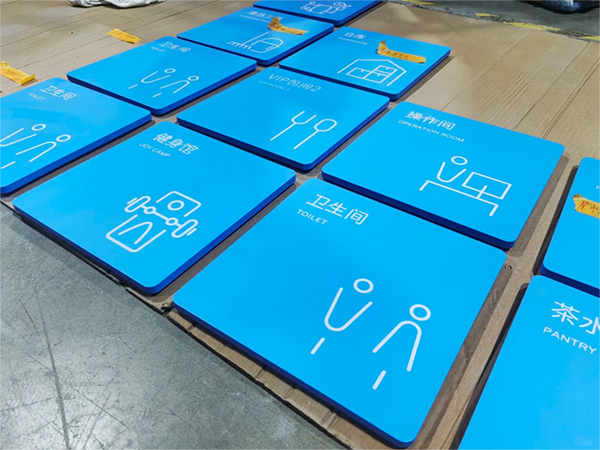

四、蚀刻印刷复合技术:艺术与功能的融合蚀刻印刷复合技术结合了丝网印刷与腐蚀工艺,先通过丝印在金属表面印刷抗蚀油墨图案,再进行腐蚀,最后通过上色、电镀等工序完善视觉效果。该工艺可实现多层次色彩、渐变效果,甚至模拟木纹、石纹等特殊质感,兼具标识功能性与艺术装饰性。

技术特点:图案表现力强,可实现彩色立体效果,适合对视觉要求高的场景。但工艺步骤复杂,生产周期较长,成本较高。

应用场景:高端商业标识、酒店导视系统、艺术装置铭牌等。

五、感光蚀刻技术:精密化与标准化的优选感光蚀刻技术类似于电路板(PCB)制作工艺,通过感光油墨曝光显影形成抗蚀层,再进行均匀腐蚀。该工艺的腐蚀深度可控性强,表面平整度高,尤其适合薄型金属(如0.1-0.5mm的铝片、铜片)的精细加工,线条精度可达0.05mm以下。

技术特点:标准化程度高,适合量产精密标牌,如电子元器件标签、医疗器械标识。但对板材厚度均匀性要求极高,且工艺过程需严格控制温度、湿度。

应用场景:微电子标签、医疗设备铭牌、航空航天零部件标识等。

技术选择与行业趋势不同腐蚀技术各有优劣:化学腐蚀与电化学腐蚀适合金属材质的规模化生产,激光腐蚀与蚀刻印刷更贴近个性化需求,而感光蚀刻则在精密化领域占据优势。随着环保政策趋严与数字化技术普及,低污染、高灵活度的激光腐蚀与电化学腐蚀正成为行业主流,同时复合材料(如金属与亚克力结合)的腐蚀工艺也在拓展新的应用边界。企业可根据标牌材质、精度要求、量产规模及成本预算,选择最适配的技术方案。